2025-05-06

2025-05-06

企业在日常运营中,物料管理的混乱问题常常是许多生产和供应链问题的根源。

生产线“等米下锅”,物料供应迟迟不到,生产计划被一再推迟,导致订单交付延迟;

仓库里却堆满了“无用之物”,过多的库存导致资金严重占用,企业的资金流转变得异常困难;

采购部门盲目决策,不知道买什么、买多少,采购计划毫无依据,陷入了“盲目采购”的怪圈;

生产计划与物料需求没有同步,导致生产进度不协调,企业的生产效率和响应市场的能力都受到影响。

这些看似简单的物料管理问题,根源往往在于企业缺乏系统化的管理工具。许多企业仍然依靠人工经验和拍脑袋决策,缺乏一套清晰、有效的物料管理流程。此外,物料信息不准确,生产需求不清晰,采购计划缺乏数据支持,各部门之间信息流通不畅,协同工作困难,进一步加剧了企业的运营问题。没有有效的管理工具和流程,企业很容易陷入物料管理混乱的困境。

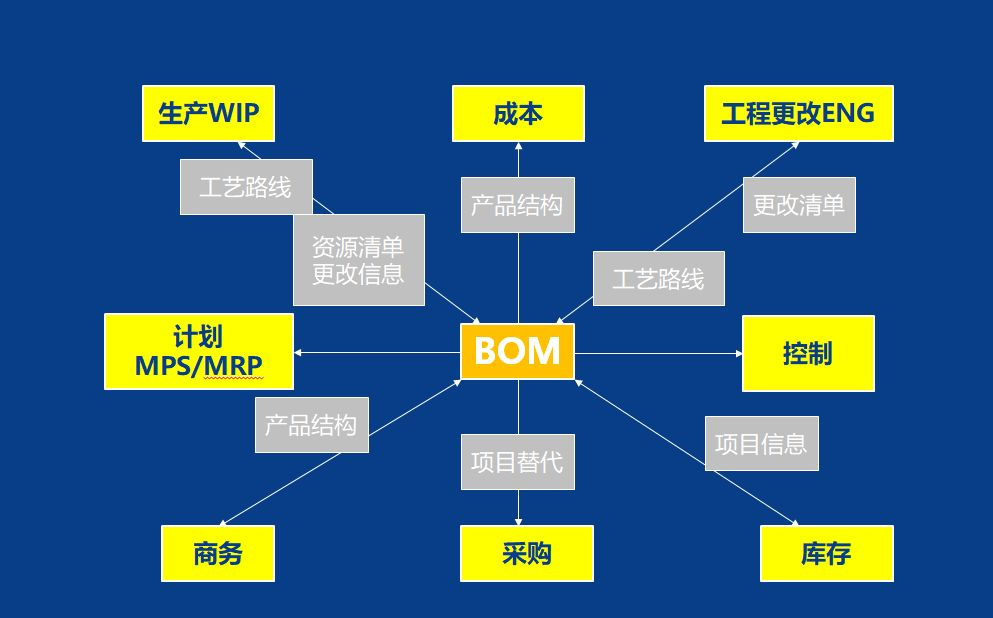

BOM(物料清单)是一份详细列出生产某一产品所需的所有物料的清单。简单来说,它就像一道菜谱,告诉你需要哪些“食材”以及每种食材的数量。在生产中,BOM的作用不可小觑。它不仅是物料采购的依据,也是生产过程中每一个环节的重要参考。

BOM的核心作用是帮助企业准确了解和管理物料需求,避免由于物料信息不清晰导致的采购错误和生产延误。它是物料管理的基础蓝图,确保生产流程顺畅进行。

打造一个高效的BOM清单,并非一蹴而就。

梳理产品结构:从最终产品开始,一层层拆解,找到每一个组成部分,明确所有需要的物料。这个过程就像拆解一个复杂的玩具,将每一个零部件列出。

明确物料信息:每一项物料都要进行详细记录,包括名称、规格型号、数量、单位等,让生产、采购、仓库等部门都能清楚了解每种物料的具体需求。

动态更新BOM:产品设计一旦发生变化,BOM清单也要随之更新。无论是新产品的推出,还是现有产品的调整,都需要确保BOM的准确性和及时性。

BOM和MRP之间的关系

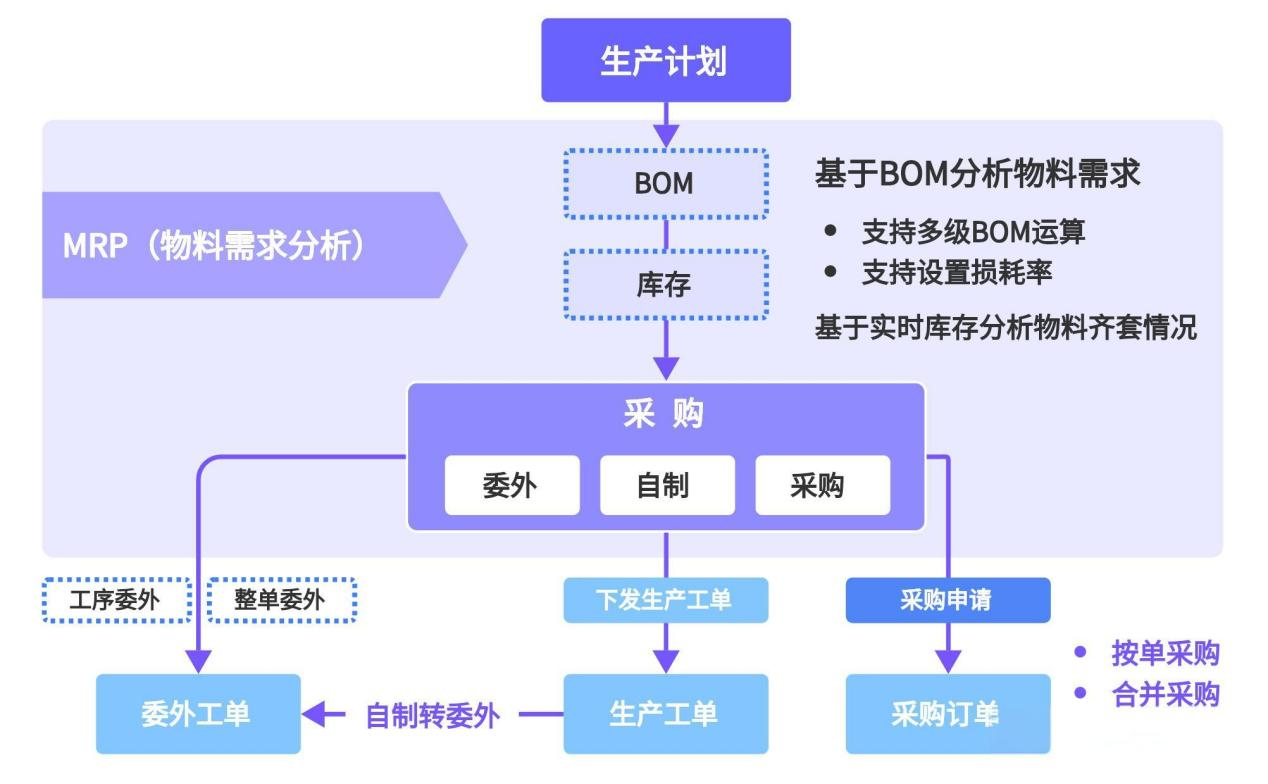

BOM是MRP的基础:MRP依赖于BOM来计算出每个产品所需的物料和数量。BOM提供了精确的物料需求结构,MRP则将这些需求转化为具体的采购计划和生产安排。

MRP的准确性取决于BOM:如果BOM数据不准确,将会直接影响到MRP的计算结果,从而影响整个生产计划和采购安排。

BOM和MRP共同优化生产流程:BOM帮助确保生产过程中的物料完整性,MRP则确保物料的及时供应和库存优化,两者结合使物料管理更加高效和精确。

建立严格的BOM更新流程,产品设计发生变更时,及时更新BOM,确保其准确性。定期审核BOM,确保它始终反映生产的实际需求。

通过跨部门沟通机制,定期召开协调会议,让各部门参与BOM管理;通过ERP系统集成BOM,打破信息孤岛,实现数据共享。

对于中小企业,推荐一些轻量级的ERP系统或在线物料管理软件,如积木链生产制造管理系统。工具价格相对便宜,操作简单,能够有效帮助中小企业提升物料管理效率。

如何利用BOM解决生产物料管理混乱的问题?

产品结构清晰:通过详细列出每个产品所需的所有物料、零部件及其数量,BOM确保了生产所需物料的完整性。定期更新BOM,确保设计变更和生产需求得到及时反映。

标准化信息:在BOM中列明物料名称、规格、供应商信息、库存单位等,使得各部门能够清楚、准确地了解所需物料的具体要求。