2025-05-20

2025-05-20

工厂里机器轰鸣,工人忙得脚不沾地,可订单还是频繁延期;质检员天天查质量,客户投诉却依旧不断;月底核算成本,发现浪费的物料、闲置的设备全是 “隐形失血点”……

这样的场景,是不是让很多工厂老板和管理者头疼不已?你的工厂是否也曾面临类似困扰?交货延迟、质量问题频发、人工统计数据出错等问题,究竟如何解决?

MES到底是干啥的?

简单来讲,就像车间里的“智能大管家”。

想象一下,以前倘若想要知晓某个订单的生产进展到了何种程度,就不得不逐个车间跑去进行询问,接着再去找班组长,之后去查看记录本,像这样折腾下来要好大半天的时间;不过现在仅仅需要打开手机,轻轻地点上那么一下,哪台设备正在进行加工,哪个工人正在实施操作,进度达到了百分之多少,全都能够清晰地呈现在眼前。

不但如此,它还承担着,设备状态的监视,质量检测的跟踪,以及工人绩效的统计等关键任务。这些工作,都极为重要,而且相互之间,存在着紧密的关联,所以需要高效地进行,协调与管理。

比如说,质量检测这一环节,系统将每一批次产品的生产参数,都十分完整地记录了下来;而且事实上,它会细致地记录每一个细微之处,为后续的质量把控提供了强有力的依据。这样一来,一旦出现质量问题,便能够迅速且准确地追溯到源头。

为啥越早上MES越好?

成本节约层面:省下的都是真金白银

早装MES,最直观的好处就是能帮企业省钱。

某电子厂在成立初期便引入了MES系统,而且通过优化排产这一方式,让设备空转的时间大幅度地减少了,一年过去,仅仅光电费这一项就节省了30万元。

反观一家传统机械厂,它一直都在沿用老模式进行生产。后期当想要加装MES的时候,才惊讶地发现,厂里那些老旧的设备,其接口可谓是多种多样、五花八门,根本就无法与系统进行对接。没办法只得砸下80万元去改造硬件,这一下子就让成本大幅飙升了起来。

竞争优势构建:快人一步,抢占市场

在如今瞬息万变的市场环境之中,谁反应得快,谁就能够抢到订单。

某服装厂引入MES之后,订单交付周期,从15天直接缩短到了7天,客户下完单,没几天就能够收货,这样的效率,谁不喜欢?

装MES前要准备啥?

企业现状评估:摸清家底才能对症下药

首先得给工厂来个“全方位检查”。于设备层面,统计一番,老旧设备的具体数量,瞧瞧哪些,需要对PLC控制器进行升级;在人员方面,借助问卷,弄清楚员工的电脑操作水准,比如讲大部分人都属于“电脑新手”,这样一来,后续的培训就需增强力度,为他们量身打造课程。

预算规划要点:把钱花在刀刃上

提前安排好预算,内容涵盖软件授权费用、实施服务费用、硬件升级费用以及后续维护费用,每项都必须核算得明明白白。推荐将60%的预算投入到核心功能模块中,比如“生产监控”与“质量管理”,这个时候还需留出20%以应对不可预见的需求,如此一来,便能够防止后期发生超支的现象。

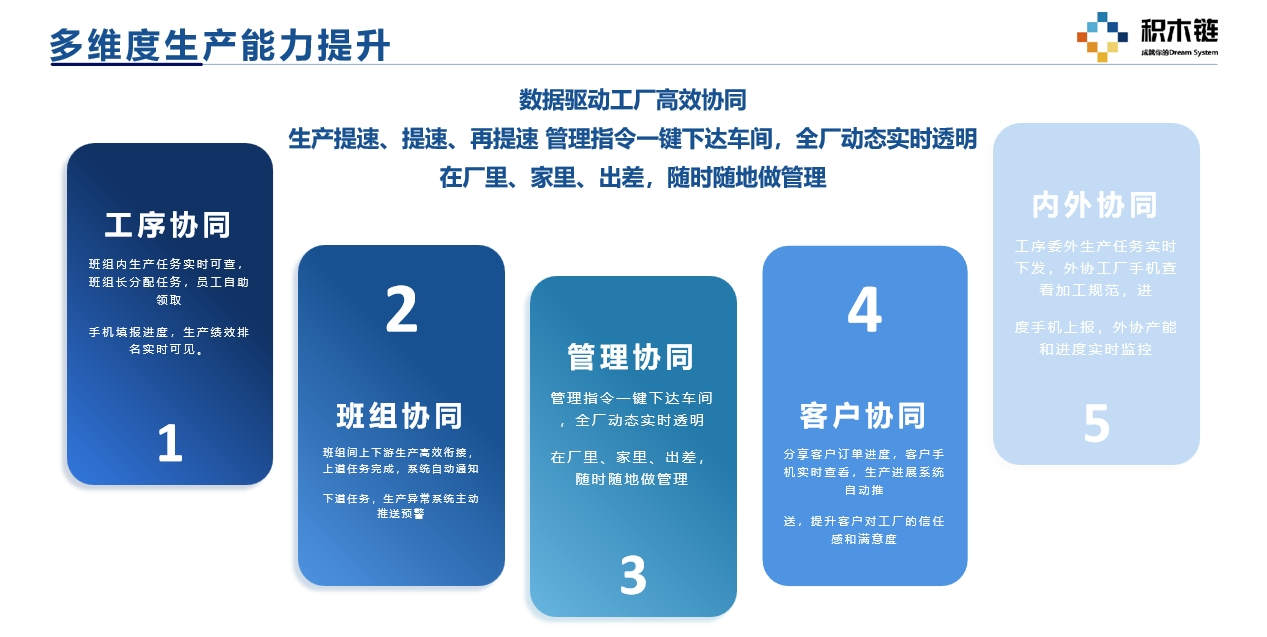

MES咋帮咱们提高效率?

实时监控与预警:问题早发现,损失少一半

设备一旦发生故障,积木链MES系统能够做到秒级响应,而且报警信息会直接推送到维修人员的手机上,这样的话,就无需等待工人去发现并上报了,从而使得维修效率得到了大大提高。

质量预警功能,在精密仪器的生产车间里,如果产品尺寸偏差超出了阈值,系统便会立刻叫停生产线,并且质检员能够在第一时间介入,以此来防止不良品批量地产生。

智能排产优化:科学安排,效率翻倍

MES的智能排产算法,依据订单优先级、设备产能以及物料库存状况,自动生成最为优良的生产计划。

数据驱动决策:用数据说话,决策更靠谱

每天每周系统会自动生成生产报表,产能利用率、良品率、设备故障率等关键指标清晰可见。通过对这些数据的分析,企业能够很轻松地发现生产瓶颈。

装MES会踩哪些坑?

系统集成难题:数据“打架”很头疼

ERP和MES系统物料编码不一致,这就如同两个人说着不同的“语言”,如此一来,库存数据根本无法对上,进而很容易引发生产的混乱。

老旧设备缺乏通信接口,实际上还得额外去开发硬件协议转换器,这样的话,不但增加了成本,而且也提升了实施的难度。

人员管理挑战:人的问题,最复杂

培训不到位,而且员工不会用系统的核心功能,这样的话,再好的系统也会白费。某工厂上线MES之后,培训只是敷衍了事,员工在操作时磕磕绊绊。还有部分管理人员担忧数据透明化会影响自身的权力,因此他们对系统的推广消极配合,进而阻碍了项目的进展。

实施风险防控:计划赶不上变化

在项目实施期间,需求一直处在不停变化的态势。今天或许会想着要增添一个功能;到了明天,又得对某个流程进行改动。这样的状况,特别容易导致工期被拖延。要是选了技术能力比较差的供应商,那在系统上线以后,经常会发生频繁死机的情形,这种情形着实让人特别闹心,甚至会让人不知该怎么办才好。

咋知道MES有没有用?

量化指标对比:数字不会骗人

对比实施前后的订单交付准时率、设备综合效率(OEE)、产品不良率、客户投诉率、单位产品能耗、库存周转率等指标,效果好不好,一看便知。

非量化效果评估:这些改变同样重要

管理层能够随时,掌握生产的全貌,而且不用去等下属层层地汇报;通过问卷调查这种方式,了解到员工对于系统使用体验以及工作便利性的评价,这样的话从侧面就能够反映出系统的价值。

持续改进机制:不断优化,越来越好

每月召开MES应用效果分析会,大家集思广益,进而提出优化方案;并且与行业标杆企业进行对比,查找出差距,持续加以改进,如此一来,能让系统发挥出更大的作用。

小工厂适合用MES吗?

其实小厂更适合用MES!

可以优先上线生产报工、设备监控、质量管理这些基础模块,采用SaaS模式部署,不用买服务器,也不用养IT团队,成本低、见效快。

用了MES还要管人吗

MES虽然强大,但离不开人的智慧。

它负责对数据进行采集,并且进行分析,将流程实现为自动化执行,还能够发出异常预警;而人呢负责去处理那些突然发生的问题,把生产工艺予以优化,这个时候对员工团队进行管理。

员工也得跟着转型,从只会操作机器,而且从只会操作机器这种单一技能,到学会操作MES系统,并且学会分析数据,这样的话,能够提升自身的综合能力。

企业可以开设相关培训课程,进而帮助员工,提升技能。管理模式,也从经验管理,转向了数据管理;从被动响应问题,变为了主动预防问题,这样的话,让工厂运营更加科学,更加高效。