2025-05-16

2025-05-16

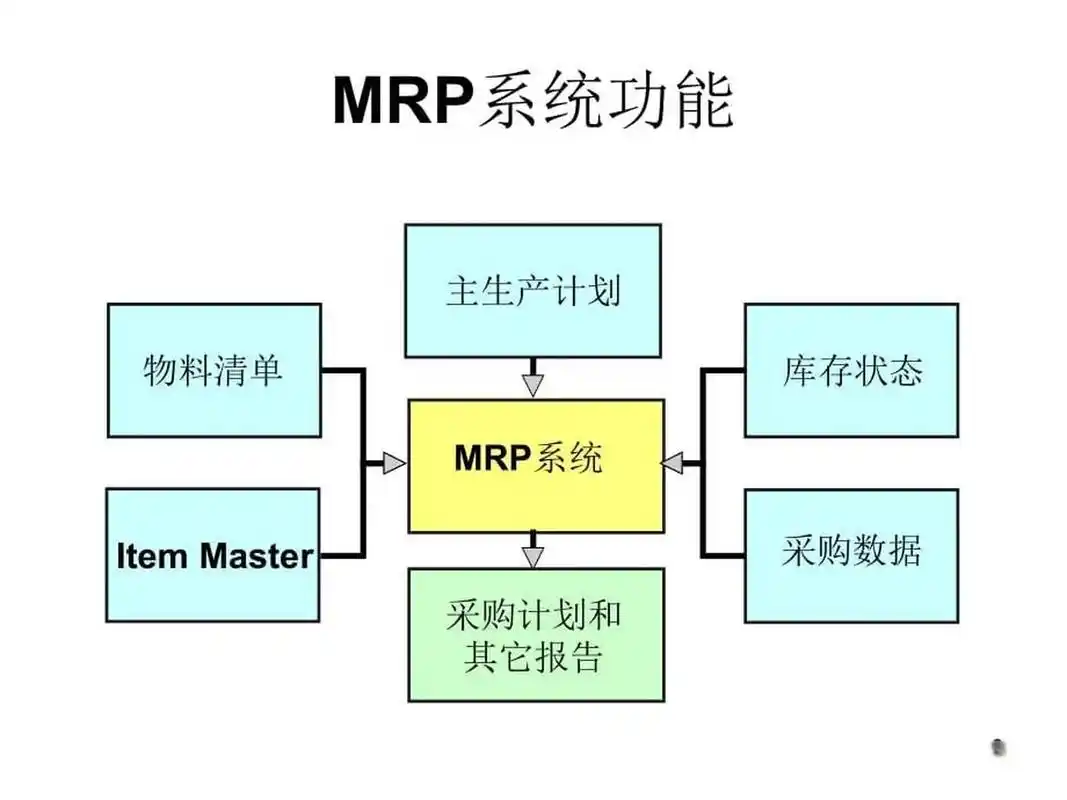

MRP(物料需求计划)就像是生产管理中的“导航系统”,它为生产提供了明确的路线指引。如果连最基本的MRP都搞不好,生产管理肯定难以顺利完成。

如果把生产过程比作开车,那么MRP就是那个为我们提供路线的导航。我们常常依赖导航来指导我们走正确的道路,避免走弯路或浪费时间。积木链生产管理系统中的MRP模块能够帮助生产管理人员了解生产过程中需要哪些物料、多少物料、什么时候需要物料,确保物料供应的及时和准确。

如果导航系统的数据不准确,最终的路线就会出现问题。类似的,如果MRP系统中的物料清单(BOM)出错,或者库存数据不真实,最终计算出来的物料需求也会出错,导致生产出现大问题。

例如,生产时发现所需的某个物料缺少,或者反而多采购了一些不必要的材料,导致生产延误或者浪费。

“导航频繁改路线”:计划不合理

有时,生产计划频繁变化,MRP系统跟不上更新,导致物料需求计算不准确。如果生产计划总是变动不居,MRP系统也无法准确预测每个阶段所需的物料,结果就会导致生产进度滞后,交货时间无法保证。

“有了导航不用”:执行不到位

MRP系统能提供最合适的物料需求计划,但如果采购部门没有按计划采购物料,或者生产部门没有及时反馈物料的使用情况,MRP系统的作用就无法得到充分发挥,最终会出现物料短缺或者积压的现象,影响生产的顺畅进行。

如果MRP系统不好用,操作起来复杂,或者界面不友好,很多员工就难以接受,从而影响系统的使用效果。系统需要实时更新、准确计算,但如果系统自身存在问题,数据就无法准确传输,进而影响到整个生产计划的执行。

MRP系统可能很强大,但如果操作人员没有掌握其使用方法,系统的价值也会大打折扣。就像新手司机刚刚接触导航,可能不熟悉操作方式,导致行程不顺利。

没人管

MRP系统的执行不仅仅依赖于软件本身,还需要有人监督和管理。如果没有一个有效的管理机制,系统执行不到位,或者人员敷衍了事,就会导致MRP系统无法充分发挥作用。

怎么把MRP搞好?

核对物料清单(BOM):要确保每个产品的物料清单准确无误。定期对物料清单进行检查,确保每个零部件、原材料的种类和数量都写清楚。

盘点库存:确保库存数据准确,定期进行库存盘点,避免因为库存数据不准确导致MRP的物料需求计算错误。

稳定生产计划:生产计划尽量少变动,确保MRP系统能够根据稳定的计划准确计算物料需求,减少频繁变化对物料供应的影响。

及时更新MRP:当生产计划有变化时,要及时更新MRP系统,确保物料需求计算准确,并与生产实际同步。

采购及时:采购部门要严格按照MRP计划采购物料,确保及时到货,不拖延。

反馈及时:生产部门要及时反馈物料的使用情况,并且有问题时及时调整。

MRP系统是生产管理的基础,就像开车必须依赖导航,生产管理也离不开精准的物料需求计划。没有MRP的支持,生产管理将失去方向,进度将无法保证。

虽然MRP系统非常重要,但它只是生产管理的一部分。生产过程中的质量控制、人员管理和设备管理等方面同样不可忽视。

质量控制:只有保证产品质量,生产才能算真正完成。

人员管理:员工的工作效率和积极性是生产顺利进行的关键。

设备管理:生产设备的维护和保养必须到位,不能随时出现故障。