2025-05-28

2025-05-28

佛山市顺德区圣顺体育用品有限公司(以下简称“圣顺体育”)专注轮滑鞋、冰刀鞋制造20年,年产能超200万双,产品远销欧美、东南亚等30余国,是迪卡侬、沃尔玛等国际品牌的核心供应商。随着全球订单复杂度攀升,圣顺面临以下核心挑战:

生产流程割裂:注塑、组装、质检等环节依赖纸质流转单,半成品堆积在临时仓库(中仓),库存周转效率低。

质量追溯低效:欧盟EN13843认证要求每双鞋可追溯至原材料批次,但人工记录易出错,验厂报告生成需8小时。

系统僵化难适配:传统MES无法快速响应客户定制需求(如迪卡侬新增的环保检测指标)。

跨国协同滞后:海外仓与国内工厂数据不同步,缺货与积压并存,年损失超150万元。

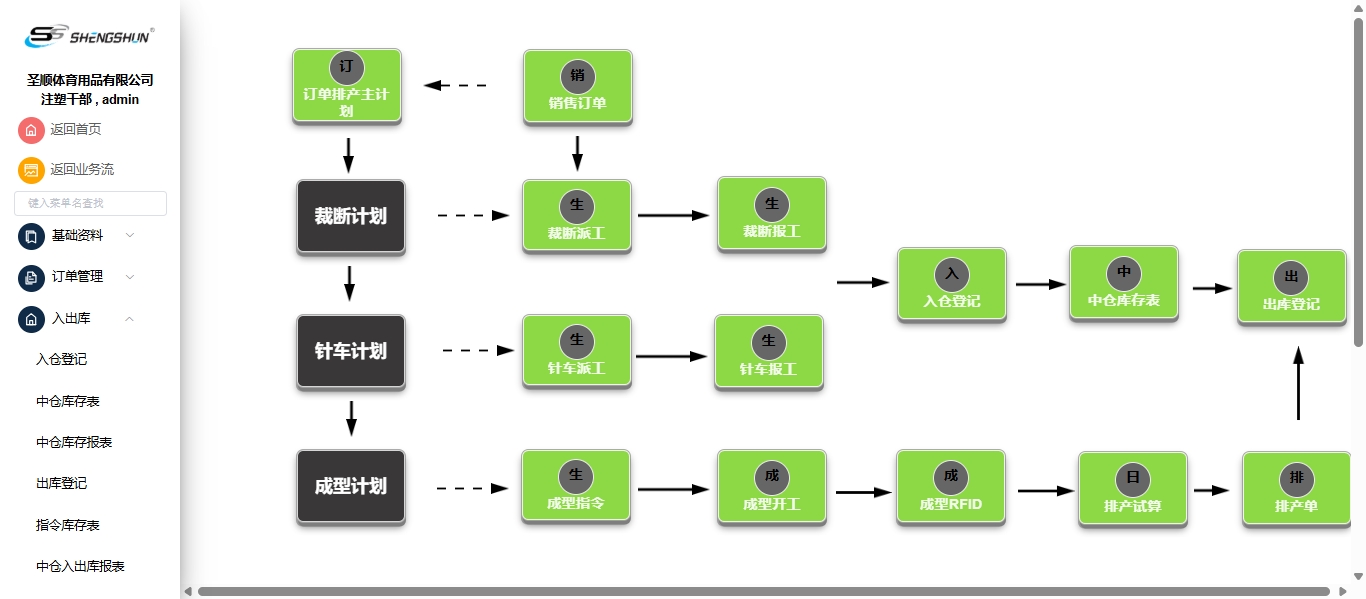

积木链MES系统以低代码平台与PDA工业终端为核心,为圣顺构建柔性化数字底座:

低代码平台:业务人员通过拖拽组件自定义流程、表单、报表,功能开发周期从2周缩短至2小时。

PDA扫描:覆盖原材料入库、生产报工、质检、发货等12个节点,数据准确率99.99%。

场景痛点

轮滑鞋生产涉及注塑鞋壳、组装轮子、安装刀架等多道工序,半成品需暂存中仓。传统模式存在两大问题:

人工登记混乱:操作工手写《半成品流转单》,易出现批次混淆、数量误差。

条码管理缺失:中仓物料无唯一标识,下游工序领料时需反复核对,影响生产节拍。

低代码解决方案

通过积木链低代码平台,圣顺自主搭建“扫描报工-自动建仓-智能打印”闭环流程:

工序报工触发中仓生成

操作流程:

注塑车间完成鞋壳生产后,工人用PDA扫描工单二维码。

生产条码进中转仓

根据预设规则(如“注塑→组装→质检”),自动创建中仓记录,分配储位编码(如A区-3排-5层)。

低代码配置:

表单设计:拖拽“批次号”“工序名称”“数量”字段,关联质检数据库。

逻辑规则:设置“当质检状态为合格时,自动生成中仓记录”。

权限管控:限定班组长可修改中仓数据,操作留痕可追溯。

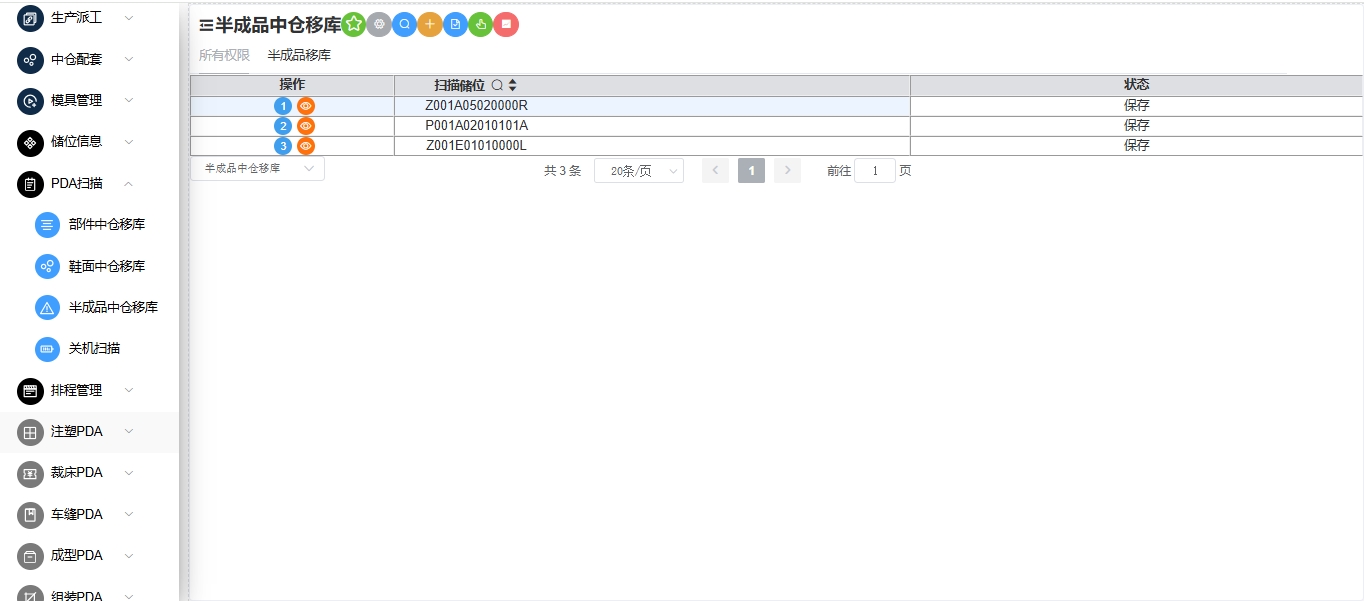

中仓条码自动打印

操作流程:

系统中仓记录生成后,自动触发蓝牙打印机输出标签,包含批次号、工序、储位及二维码。

工人粘贴标签至物料托盘,下游工序扫码即可精准领料。

海外仓到货后,扫码关联物流单号,库存数据实时同步至迪卡侬系统。

低代码配置:

设备对接:配置打印机参数(标签尺寸100mm×100mm,打印速度1秒/张)。

编码规则:自定义“ZS(注塑)+日期+流水号”结构,支持全球唯一性校验。

容错机制:设置“缺纸报警”“打印失败自动重试”等规则。

实施成效

效率提升:中仓入库耗时从20分钟/批缩短至3分钟/批,年节省工时超1800小时。

差错归零:批次混淆率从1.5%降至0,每年减少返工成本80万元。

库存透明化:中仓周转率提升60%,释放库存占用资金500万元。

生产效率突破

订单交付:紧急订单周期从25天缩短至12天,迪卡侬订单份额从35%提升至48%。

设备效能:通过PDA采集设备数据,优化注塑机维护策略,故障率下降55%。

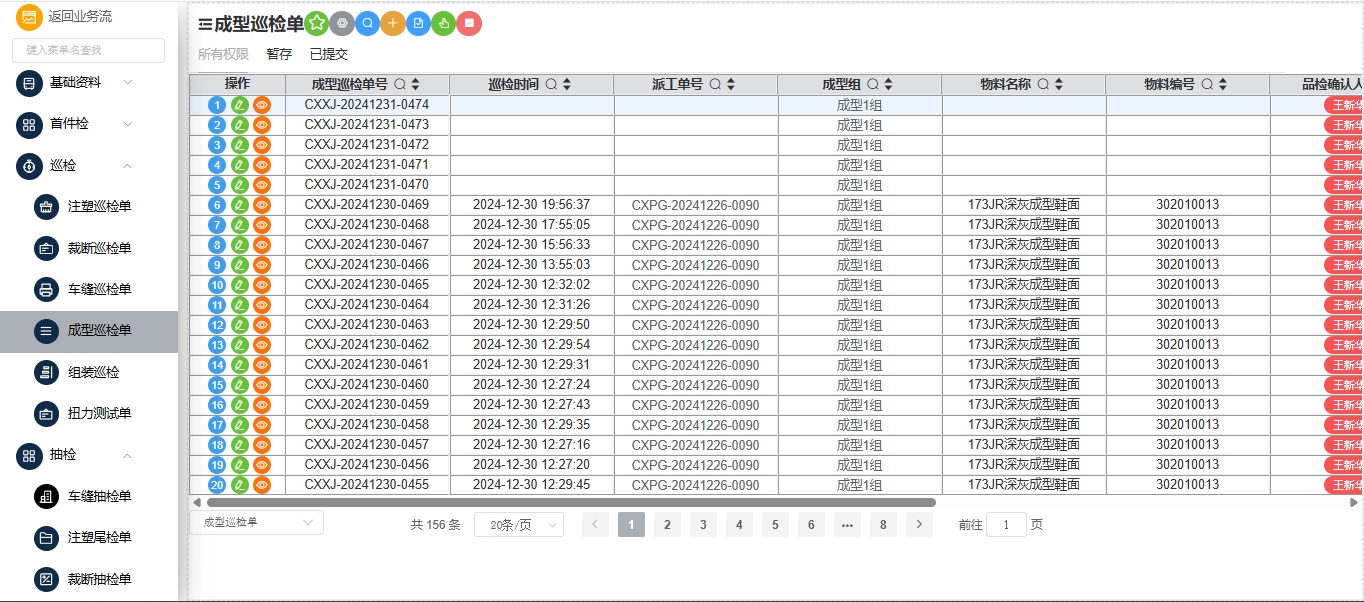

质量管控升级

全流程追溯:扫码0.5秒调取单双鞋的287项生产数据,涵盖操作工、设备参数及质检记录。

缺陷拦截:AI质检模型提前识别刀架焊接气泡等8类隐患,年减少客户索赔超200万元。

管理成本优化

人力节省:车间数据录入岗位减少70%,年降本超120万元。

敏捷开发:自主完成23项功能迭代,节省外包费用超150万元。

圣顺体育的实践验证了传统制造企业的低成本转型方法论:

硬件轻量化:以千元级PDA替代工业平板,投入降低60%,维护效率提升50%。

业务主导:车间主任、质检员通过低代码平台自主优化系统,需求匹配度提升80%。

精准突破:从中仓管理、质检追溯等痛点切入,3个月实现关键业务数字化,快速见效。